| Главная » Статьи » Публикации и статьи про мокуме |

С изобретением цифровых терморегуляторов стало возможным изготавливать мокуме другим способом. Терморегуляторы позволяют устанавливать и удерживать в печи заданную температуру плюс/минус пара градусов. При точном контроле в печи длительное время можно выдерживать брикет, не боясь его расплавить. Диффузия одного металла в другой в течение длительного времени способствует образованию крепкого, равномерного соединительного слоя в ламинате. Предыстория. Чтобы понять разницу между традиционным процессом ламинирования мокуме и способом изготовления мокуме в электрической печи, необходимо обладать определенными знаниями того, как происходит процесс ламинирования. При каждом из способов металлические пластины, предназначенные для ламинирования, очищаются, укладываются в стопку и зажимаются между двумя стальными пластинами.

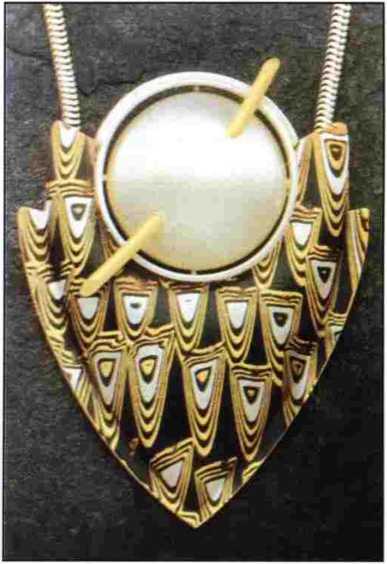

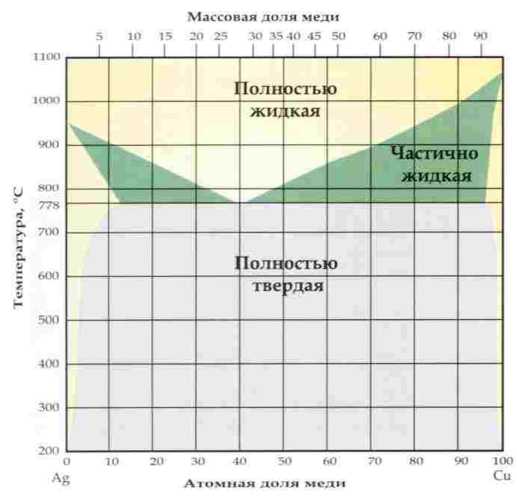

Ожерелье:серебро,медь, латунь, золото 750 пробы (18K). В традиционном процессе собранный брикет помещается в печь или горн, где в качестве топлива используется древесный или каменный уголь или газ (как в мини-печи Стива). Там он нагревается до тех пор, пока металл на поверхности не заблестит или не засверкает. Затем брикет вынимается из печи и, возможно, подвергается быстрой проковке для того, чтобы затвердел соединительный слой. Ключевым моментом в сплавлении слоев является появление «сверкания». Если брикет слишком долго выдерживать в печи после появления блеска, ламинат, вероятнее всего, перегреется, оставив вам лужицу мокуме. Поэтому вы должны следить за брикетом ястребиным взором, чтобы прореагировать в нужный момент. Заметьте, появление блеска - очень любопытная вещь: металл сияет так, как будто он расплавлен, но он все еще тверд! Дело в том, что расплавлено лишь небольшое количество металла в брикете, и именно оно соединяет слои металлов вместе. А теперь: как при наличии в нем расплавленного металла брикет не превращается в лужицу? Чтобы это понять, необходим небольшой экскурс в металлургию. Во многих сплавах отдельные металлы сочетаются таким образом, что все зерна имеют один и тот же состав. Например, если вы изготовите сплав из 60% серебра и 40% золота, каждое зерно в сплаве будет состоять из 60% серебра и 40%золота. В металлургических терминах это однородный твердый раствор. Золото и серебро взаимнорастворимы и при любых соотношениях будут образовывать однородный твердый раствор. Однородный твердый раствор ведет себя, как чистый металл, это означает, что у его точек солидуса и ликвидуса одно и то же значение температуры. У серебра и меди, однако, совершенно другая история. В сплаве меди и серебра интервал между точками солидуса и ликвидуса может измеряться десятками и сотнями градусов. В качестве примера, стерлинговое серебро становится блестящим и начинает плавиться при 778°С, но не достигает точки ликвидуса до 892°С. При охлаждении из жидкого состояния оно не отвердеет, пока не достигнет температуры в 778°С. Такое поведение металла является следствием того факта, что в стерлинговом серебре отдельные элементы распределены неравномерно. Некоторые зерна в сплаве могут иметь состав 94% Ag (серебра) и 6% Сu (меди), некоторые- 94% Сu и 6% Ag, а все оставшиеся -72% Сu и 28% Ag.

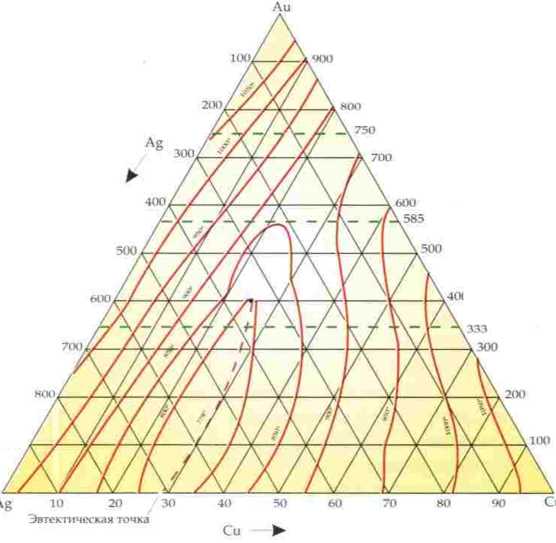

Теперь мы можем говорить о том, что происходит с брикетом мокуме, когда его нагревают до того момента, когда поверхность начинает блестеть. При этой температуре в сплаве присутствуют зерна, которые достигли температуры ликвидуса и расплавились. Если условия соблюдены (очищенная поверхность металла, отсутствие оксидов), то они начнут течь или смачивать поверхности всех пластин. Когда легкоплавкие зерна плавятся, они начинают вытекать из кристаллической матрицы и покрывать все большую площадь. На них воздействует капиллярное притяжение, и они заполняют промежутки между пластинами и покрывают все незащищенные поверхности точно так же, как ведет себя серебряный припой на очень чистом участке металла. Они оставляют после себя пористую матрицу с более тугоплавкими зернами. Эта пористая область - очень слабый участок в ламинате. Чтобы это исправить, брикет нужно слегка проковать, чтобы сжать эту область, когда только его вынули из печи. Это помогает придать пористой области более плотную, прочную структуру. Если этого не сделать, то пористая область будет потенциальным очагом для расслоения при последующей обработке. В традиционных способах сплавления для определения нужного момента для удаления брикета из печи или горна требуются некоторые навыки и опыт. С некоторыми комбинациями металлов работать легко, частично благодаря широкому интервалу между температурой солидуса и ликвидуса одного или более металлов в брикете. В сплаве с широким интервалом плавления фаза с низкой температурой расплавится и потечет, создавая «сияние», но в металлических пластинах все же будет сохраняться твердая структура из нерасплавленных фаз с более высокой температурой плавления. Если интервал плавления узок, тогда к тому моменту, когда вы увидите блеск, весь сплав уже практически расплавится. Также очень трудно сплавлять многослойные брикеты, поскольку возникают трудности в поддержании равномерного нагрева всего брикета. Наружные края могут нагреться до соответствующей температуры, а внутренние области будут все еще холодными для сплавления. В древней Японии не было выбора; вы бы работали в угольном горне и просто преодолевали бы все трудности этой техники. Сегодня терморегулируемые электрические печи позволяют вам полностью контролировать время и температуру процесса сплавления. Контролируя эти два параметра, вы можете увеличить процент успеха и работать с большими объектами. Между традиционным способом ламинации и сплавлением в электрической печи существует основное отличие. Металл никогда не нагревается до температуры ликвидуса ни одной из составляющих его фаз ни одного используемого металла. Вместо этого металл нагревается до температуры, близкой к температуре ликвидуса и выдерживается при данной температуре в течение нескольких часов. Теперь, когда у вас есть прибор, который позволяет осуществлять точный контроль, как вам выбрать подходящую температуру? Чтобы ее вычислить, нам нужно продолжить разговор о металлургии. Выражаясь металлургическими терминами, температура отжига также известна, как температура рекристаллизации. Одним из процессов, происходящих с металлом, когда он нагрет до этой температуры, является снятие напряжения, которое образовалось в процессе холодной механической обработки, как ковка, прокатка или волочение. Нам же интересен другой аспект этого явления. Когда чистый металл или сплав нагревается до этой температуры, в нем снова начинают расти кристаллы. Ести две или более чистых, очищенных от оксидов металлические пластины поместить в тесный контакт друг с другом и поднять температуру до отметки немного выше точки рекристаллизации для используемых металлов, то кристаллы будут расти поперек границы их соприкосновения. Атомы каждого металла будут перемещаться посредством диффузии из одного металла в другой. В процессе передвижения эти атомы будут собираться в упорядоченные структуры, которые определяются относительным размером атомов и количеством каждого типа атомов. Упорядоченные структуры атомов называются зернами. Если брикет выдерживать при такой температуре достаточно долго, он превратится в однородный сплав всех металлов в брикете (для этого требуется много-много времени). Обычно область диффузии в мокуме намного меньше 0,025 мм. Композиция зерен в области диффузии изменяется в зависимости от того, насколько быстро атомы каждого металла двигаются относительно атомов других металлов. Именно рост новых кристаллов в точке соприкосновения пластин металов и образует соединительный слой, который их связывает. Для определения необходимой температуры для ламинирования вам нужно знать некую особенную температуру дня самого легкоплавкого сплава из всех комбинаций металлов, которые соприкасаются поверхностями. Это не означает самую низкую температуру плавления металлической пластины в брикете. Давайте в качестве примера возьмем ламинацию меди и чистого серебра. Мы знаем, что медь плавится при температуре 1083°С и чистое серебро - 960°С; но если вы настроите свою печь на температуру в 926°С, то, когда вернетесь, обнаружите лужицу расплавленного металла. Необходимо понимать то, что сплав может плавиться при более низкой температуре, чем температура плавления любого составляющего его металла. В случае с серебром и медью сплав с наименьшей температурой плавления состоит из 28% серебра и 72% меди; он плавится при 778°С. Этот сплав называется эвтектическим. Именно он является наиболее легкоплавким сплавом меди и серебра и ведет себя, как чистый металл, т. е. переходит из твердого состояния в жидкое без промежуточной стадии плавления. Некоторые молекулы меди и серебра будут составлять именно такой сплав, который будет плавиться, если вы приведете эти металлы в тесный контакт и нагреете их до 778°С. У металлургов имеется множество диаграмм, которые показывают точки плавления комбинаций из двух и более элементов, называемые фазовыми диаграммами. Внизу показана тройная (три элемента) фазовая диаграмма для золота, серебра и меди. Фазовые диаграммы для всех сочетаний металлов можно найти в справочниках для металлургов. Их также можно найти в Интернете. Фазовая диаграмма - самый точный способ определить температуру для ламинадии. Просмотрев точки плавления большинства известных сплавов, вы сможете сделать предположение, которое не будет далеко от истины. Например, если вам нужны точки плавления золотых, серебряных и медных сплавов, на тройной фазовой диаграмме вы увидите, что минимальная температура плавления составляет 778°С. Поэтому вы можете быть уверены в том, что любая комбинация золота, серебра и меди в сплаве не расплавится при температуре ниже 778°С. Следовательно, если вы зададите печи температуру в 760°С, вы обнаружите, что золото/серебряно/медные сплавы успешно заламинируются без расплавления. Обычно я задаю температуру на 15-30°С ниже температуры солидуса на случай, если печь прогреется неравномерно, или появятся горячие очаги, которые смогут привести к локальному расплавлению.

Оборудование.

Недорогая печь с датчиком температуры, подходящая для мокуме. Фото с любезного разрешения Paragon Industries Печь. Первое, что вам необходимо - электропечь с терморегулятором, который позволит вам задать и поддерживать точную температуру. Такие печи могут удерживать температуру с точностью до одного градуса по Цельсию. Газовые печи обычно не используются, поскольку их нельзя просто или недорого отрегулировать для поддержания точной температуры. Вентилятор. Я использую его для того, чтобы высушить металл после очистки. Важно быстро высушить влажный металл, чтобы он не успел окислиться при контакте с водой. Я использую недорогой бытовой пылесос, но исключительно для этой цели. Рукав прикрепляется к выходному отверстию пылесоса и используется для подачи потока чистого, прохладного воздуха под большим напором. Вы можете использовать и фен, выключив нагрев. Если воздух подавать горячим, то он ускорит процесс окисления, поэтому этого делать не нужно. Не нужно использовать воздух из компрессора, поскольку он будет содержать небольшое количество воды и масла и загрязнит металл. Материалы. Пемза. Пемза или бытовой порошок для чистки медных поверхностей или нержавеющей стали, как Clean King, используется для очистки металлических пластин перед их укладкой в брикет. Гранулированный древесный уголь фракция 4-12 меш. ScotchBrite.

Зажимные пластины на болтах. Две стальные пластины необходимы, чтобы между ними с усилием зажать брикет, который вы собираетесь ламинировать. Обычно я использую пластины, толщина которых составляет 20 - 25 мм, а площадь достаточна для того, чтобы брикет был зажат между болтами. Перед каждым началом работы для удаления оксидов и зазубрин после предыдущего брикета я обрабатываю их внутренние поверхности при помощи наждачного круга. Я могу ими пользоваться многократно, пока они не станут слишком тонкими. Когда их толщина становится меньше 20 мм, они сильно изгибаются под воздействием высокой температуры и давления в печи, поэтому их нужно заменять. Гайки и болты. Вам понадобятся гайки и болты для скрепления зажимных пластин и удерживания их под давлением внутри печи. Я выяснил, что хорошо подходят болты диаметром 12 мм. Болты должны, по меньшей мере, превышать по длине толщину зажимных пластин и брикета между ними на 12 мм, чтобы у вас было достаточно места для затягивания гайки. Также для затягивания гаек и болтов вам понадобится два гаечных ключа. Защитное покрытие. Защитное покрытие наносится на зажимные пластины для того, чтобы предотвратить сплавление брикета со сталью. Используйте разведенную в воде желтую охру и немного клея Elmers, чтобы паста прилипла к поверхности пластин. Вы также можете использовать и Scalex, защитное покрытие для эмалирования медных поверхностей, применяемое для защиты обратной стороны изделия от окисления в печи. Подойдет любой из способов. Оберточный материал для инструментов из нержавеющей стали. Этот оберточный материал обычно используется для изготовления воздухонепроницаемых пакетов, чтобы в процессе воздушной закалки защитить инструментальную сталь от окисления при термической обработке. Он создает великолепный барьер для кислорода в течение ламинирования мокуме. Зажимные пластины с брикетом помешают в пакет, заполненный древесным углем, который обеспечит восстановительную (бескислородную) атмосферу. Подготовительные операции. Выберите и нарежьте металлические листы, которые вы

собираетесь использовать в ламинате. Размер и толщина листов определяется размером готового изделия из мокуме. Я работал как с маленькими

пластинами размером 25 мм х 12 мм, так и с большими - размером 75 мм х 75 мм

при толщине от 26 B&S (0,4 мм) до 6,3 мм. Если вы не планируете вручную

проковывать свой брикет, то толщина вашего брикета не должна превышать

максимальный развод валков ваших вальцев. Развод валков большинства ручных

вальцев ограничен 6 мм или даже меньше. Гранулированный древесный уголь - очень

хороший поглотитель, вот почему он используется в фильтрационных системах. Он

также хорошо поглощает водяные пары из воздуха.

Нам в запаянном пакете в печи пары воды не нужны, поэтому нам необходимо от

них избавиться. В металлическую кастрюлю насыпьте 2 мерных кружки (около 0,5 л)

гранулированного древесного угля и нагрейте до температуры чуть выше 200°С (для

этого я использую тостерную печь, купленную на блошином рынке),

чтобы испарить всю воду, которую древесный уголь поглотил из воздуха. Это занимает, как минимум, 30

минут. Оставьте его в печи нагретым до 200°С, пока он вам не понадобится. Теперь вам нужно очистить и выровнять стальные

пластины. Проще всего это сделать на наждачном круге, но можно это сделать и

вручную. Вам необходимо удалить все оксиды и зазубрины, оставшиеся от

предыдущей работы, с внутренних поверхностей стальных пластин. С другой

поверхностью ничего делать не нужно. Вы должны получить чистую, гладкую и

плоскую поверхность. Как только вы отчистите стальные пластины, покройте их

тонким слоем желтой охры или Scalex и положите их в теплое место, чтобы они высохли. Оборудование для чистки и формирования брикета. Следующий шаг заключается в очистке металлов.

Очистка, несомненно, является наиболее важным шагом в изготовлении мокуме. Если

вы не проведете тщательную очистку металла, то вы потеряете несколько часов

работы, получив некачественно ламинированный брикет. Очень важно уделять

пристальное внимание всему, что вы делаете на

этом этапе. Ход работы Шаг1.  Шаг 2.  ШагЗ.  Шаг4 .  Шаг5.  Шаг 6. Положите заготовку на нижнюю зажимную

пластину. Затем переходите к очистке следующей пластины - шаг 2. Шаг 7.  Шаг 8.   Шаг9. Из оберточной фольги сделайте пакет, в который

вы будете помещать древесный уголь и непосредственно брикет. Чтобы его

изготовить, при помощи ножниц отрежьте кусок фольги так, чтобы его длина была

на 5 см больше периметра зажимных пластин (10 см х 4 = 40 см + 5 см = 105 см),

и шириной 30 см. Согните лист фольги пополам и дважды загните края, затем загладьте

их при мощи полировальника или валика. Придайте фольге форму трубки и

проверьте, чтобы зажимные пластины могли поместиться внутрь. Вам будет легче

заглаживать края фольги и помещать брикет в печь, если

вы проделаете в трубке канавки, чтобы придать ее сечению прямоугольную или

квадратную форму, повторяющую форму зажимных пластин. Затем дважды заверните

нижний конец трубки, чтобы образовался пакет, и

загладьте его при помощи кожаной киянки.

Шаг10. Выньте древесный уголь из печи. Насыпьте

небольшое количество на дно пакета из фольги. Поместите зажимные пластины в

пакет и насыпьте столько угля, чтобы он покрывал верхнюю пластину, затем дважды

загните верхний конец трубки и загладьте шов

киянкой. Шаг11.   | |

| Просмотров: 3122 | Теги: | Рейтинг: 5.0/7 |

| Нравится |